¿Cómo se fabrica el primer coche de un nuevo modelo? Así nace el Renault 5

Renault nos ha invitado a conocer las instalaciones de su Centro de Producción de Prototipos en el Technocentre de Renault, en París. Se podría decir que este centro es una minifactoría dentro de su propia factoría. Un emplazamiento donde tiene lugar una de las partes más importantes del desarrollo de un coche nuevo, donde cada coche pasa del desarrollo en dos dimensiones, del papel y el diseño en ordenador, a la chapa y las tres dimensiones.

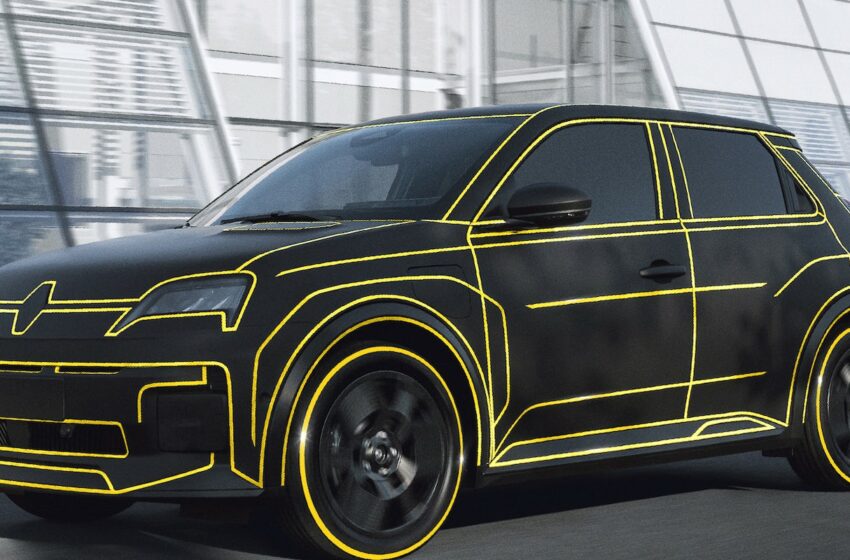

El motivo de la visita ha sido darnos, casi en exclusiva, acceso al proceso final de desarrollo del que será el nuevo urbano eléctrico de Renault, el R5, la reencarnación del pequeño utilitario que durante dos décadas, entre 1972 y 1996, movilizó a miles de conductores. Su popularidad vino gracias a una combinación de diseño, buenas prestaciones, precio y al éxito en competición que las versiones deportivas lograron gracias a las versiones con motor turbo. El nuevo Renault 5, inspirado en el Renault 5 Prototype, reencarnará parte de este legado con un diseño retro que resultará mucho más atractivo visualmente que el del ZOE. Nosotros ya lo hemos visto aunque, por el momento, no tenemos permiso para desvelar las imágenes definitivas del nuevo modelo eléctrico.

¿Para qué sirve una mula o prototipo?

Un prototipo o una mula de pruebas es un coche que le sirve a una marca para ensayar en carretera todas aquellas pruebas a las que la simulación por ordenador ya no le permite llegar. Pueden ser desde pruebas de equipamiento, esfuerzo, desgaste, confort o fiabilidad, hasta pruebas destructivas, como los crash test. Sin ir más lejos, unidades camufladas como las que hemos visto del nuevo Renault Scénic E-TECH, salen de este centro.

Para todo ese esfuerzo de desarrollo final que se hace antes de lanzar un coche definitivamente al mercado, la marca tiene que crear un número de unidades prácticamente idénticas a las del coche definitivo, el que llegará a las tiendas, y con la experiencia acumulada en esa fase, debe realizar los últimos cambios antes de que el coche salga a la venta.

Esas unidades o prototipos, no se pueden ensamblar en la línea de montaje de la fábrica, porque esta todavía no ha sido adaptada al nuevo modelo. Los robots no están programados, no tienen los utillajes y los operarios no están entrenados ni tienen las instrucciones necesarias para crear de la nada un coche del que antes no existía ningún patrón más que el que se había simulado.

¿Cómo se fabrica un prototipo?

Las primeras unidades de un coche, antes de salir a producción en la fábrica, tienen que ser fabricadas en una línea de montaje que se parece mucho a la línea definitiva, pero que en Renault tiene lugar en una especie de pequeña factoría a escala. Allí se da lugar un proceso a medio camino entre la producción en cadena y la artesanía. Sobre la marcha, técnicos, ingenieros de diferentes ramas y proveedores estudian las piezas, los procesos de instalación, las rutas de ensamblaje, el utillaje y las dificultadas a las que se enfrentan los montadores durante todo el proceso de fabricación, para documentar perfectamente el trabajo que será necesario trasladar a la cadena de producción definitiva.

En este periodo de tiempo, realizan pequeños cambios, rediseños de algunas piezas y encargan a sus proveedores de maquinaria los accesorios y moldes necesarios para llevar a cabo el montaje definitivo con el suministro de piezas calculado al milímetro, tal como exige la filosofía de producción “Just in time”.

¿Qué hace Renault con estas mulas?

Estas son las principales tareas que se llevan a cabo con la fabricación de mulas de prueba en esta factoría:

- Se hace converger la calidad de todo el conjunto, de manera que el producto final, es decir, el coche, tenga un estándar de calidad general homogéneo.

- Se facilita el proceso de industrialización, es decir, se pone de acuerdo a los diferentes equipos de trabajo para que los proveedores y la propia Renault puedan poner en marcha la línea de montaje definitiva.

- Entrenamiento de los operarios: aquí se entrena a los jefes de cada sección para que después ellos puedan formar al resto del equipo de ensambladores que montarán el R5 en la factoría.

- Revisiones de piezas con cada fabricante: se puede rediseñar ligeramente una pieza para que sea más fácil de encajar en su sitio si un operario detecta que el diseño propuesto puede generar problemas de montaje (por ejemplo, un faro cuya carcasa no se adapte bien al hueco existente). En este periodo de tiempo están previstos estos plazos de rediseño, que suelen ser de unas tres semanas entre que Renault pide al proveedor un cambio y este le suministra la nueva pieza fabricada.

- Medición de tolerancias hasta tener conformidad de medidas en todo el vehículo. Es una manera de confirmar que la suma total de las tolerancias de cada pieza no excede la tolerancia geométrica admitida por Renault.

La mula del futuro Renault 5: algunos detalles

Renault nos ha invitado a conocer este proceso en el Technocentre de París, su centro de operaciones, con la excusa de enseñarnos en primicia el nuevo R5 eléctrico. Lo hemos visto terminado, sin camuflaje, aunque por ahora sólo podemos mostrar algunas partes del coche. Aquellas que nos han dejado fotografiar con mucho cuidado.

Para que os hagáis una idea del tamaño de esta “minifactoría”, la fábrica Renault de Palencia tiene una capacidad de producción de entre 2400 y 2600 coches al día. La fábrica de prototipos puede crear hasta 5 unidades al día de uno o varios modelos. De aquí también salen los prototipos de Alpine.

El nuevo R5 eléctrico está fabricado sobre la plataforma CMF-B EV, la misma del Mégane E-Tech eléctrico. Eso quiere decir que muchos componentes ya existen y no se fabrican “desde cero”. Aunque el R5 tiene un tamaño similar al del Renault ZOE, será un urbano eléctrico más ligero que este. Un detalle curioso. Las primeras mulas de prueba del R5, antes de estas que tienen ya la carrocería definitiva y son coches completamente terminados, estaban hechas con la carrocería de un Renault Clio adaptada a la plataforma CMF-B EV. Hay imágenes de esas mulas tomadas en Sierra Nevada (Granada), donde se han llevado a cabo muchas pruebas dinámicas a alta temperatura en verano.

¿Cuántas mulas hacen falta para desarrollar un coche?

Del Renault 5, la marca va a fabricar 60 mulas. Para alcanzar esa producción necesita 3 meses, ya que el ritmo de producción de la factoría no es uniforme desde el inicio hasta el fin. Hay modelos de los que es necesario fabricar más cantidad de mulas, ya que se deben producir en función de lo amplia que sea la gama comercial, para probar coches con cada equipamiento y motor. Por ejemplo, del nuevo Renault Espace fueron necesarias más de 100 mulas para cubrir todas las combinaciones posibles.

¿Cómo se lleva a cabo la producción de 60 mulas de prueba?

El proceso de ensamblado comienza con la soldadura de los paneles de carrocería. Aquí los operarios programan los robots y las máquinas para que trabajen en la secuencia adecuada. Los paneles de carrocería, en esta fase del proceso, provienen directamente de las mismas empresas que proveen las matrices, que pueden suministrar una pequeña cantidad de unidades para la ocasión. Más adelante, esas matrices llegarán a las prensas de estampación de Renault, donde ya la propia factoría podrá abastecer a la línea de montaje de la cantidad de paneles de carrocería necesaria para la producción en cadena del R5. Lo mismo ocurre con muchas otras piezas que más adelante se fabricarán en la factoría Renault, pero ahora vienen directamente de los proveedores de los moldes y las matrices.

Un elemento curioso que Renault nos enseñó para tomar como patrón de las tolerancias de cada panel de carrocería es una especie de “maqueta” hecha de piezas de aluminio macizas, ensambladas como un puzle sobre una plataforma móvil y a la escala exacta del coche, cuya precisión de fabricación es extrema, con tolerancias de 0,1 mm entre piezas. La razón de hacerla de piezas macizas es evitar que se deformen como puede hacerlo un panel de chapa, y la razón de fabricarlas en aluminio… pues que esa “maqueta” es móvil, pesa una tonelada y la tienen que poder desplazar los operarios. Además, cuanto menos pesa cada componente, más difícil es que se produzcan deformaciones en los soportes que alteren las tolerancias del modelo. Es una pena que no nos dejasen fotografiarla.

Sobre este patrón de aluminio, los montadores toman las medidas de referencia para la carrocería del R5. Todas las mediciones que garantizan la geometría de la carrocería las hace un robot, no un humano. El proceso de medición de las tolerancias totales de la carrocería se hace en una sala ex profeso y dura 8 horas.

Otros detalles curiosos de la minifactoría de prototipos: tienen prácticamente de todo. Sus propias cabinas de pintura, sus bancos de prueba y de rodadura, plataformas para ajustar los asistentes de conducción, etcétera. Aun así, hay veces que algunas carrocerías tienen que salir de aquí cubiertas y protegidas de la vista (ya que son aún parte del secreto industrial), atravesar la planta hasta la fábrica principal y recibir, por ejemplo, un color de pintura específico que no esté disponible en su taller. Sin ir más lejos, algunos colores del R5 serán exclusivos de este modelo y no estaban disponibles en la minifactoría de prototipos, ya que no son de la paleta de colores habituales de Renault.

¿Qué pasa con las mulas de prueba cuando todo se termina?

Cuando las 60 mulas del Renault 5 eléctrico estén fabricadas irán completando diferentes test de todo tipo para finalizar el desarrollo del coche. De esas 60 unidades, la mayoría serán destruidas y recicladas por razones de seguridad. Renault dice que las desecha porque, primero, no tendría sentido guardar tantos coches, y segundo, no quiere que pueda producirse algún accidente si esos coches se vendiesen y se detectase algún fallo grave a posteriori por efecto de las pruebas realizadas. Del total, entre seis y ocho mulas de R5 se salvarán de la destrucción y quedarán para uso interno dentro de la marca, para seguir completando una especie de prueba de larga duración del modelo.

Suscríbete al Newsletter Editorial de carwow introduciendo tu email a continuación para recibir actualizaciones con nuestros últimos vídeos, opiniones, noticias y publicaciones de blog.

Podrás darte de baja de estos emails cuando quieras. Una vez te suscribas, estás consintiendo los Términos y Condiciones así como accediendo a nuestra Política de Privacidad.